智能检测桥梁安全,南邮团队设计桥梁缆索检测机器人

{{sourceReset(detailData.source)}}{{dynamicData.sub_info.subject_name}} 紫牛新闻

{{wholeTimeFilter(detailData.happen_time)}} {{numFilter(detailData.review_count)}}次阅读

{{numFilter(detailData.review_count)}}次阅读

桥是空中的路,我国桥梁建造数量不断刷新纪录,呈现出“百桥飞架南北,天堑变通途”的盛况。但近年来发生的多起桥梁坍塌事故,使桥梁安全问题逐渐进入公众的视野,桥梁缆索病害是造成桥梁安全问题发生不可忽视的原因之一。日前,南邮自动化学院、人工智能学院的“慧眼识桥”团队立足实地检测需求,设计研究“桥梁缆索检测机器人”项目,全自动、全方位、高精度地对缆索表面及内部病害进行检测,使缆索病害无处遁形,能够有效解决高空缆索检测难题,守卫人民的出行安全。

据了解,桥梁缆索承载着桥体三分之一的载荷,在经过20至25年后,会进入病害高发期,出现开裂、锈蚀,极易引发桥梁断索、坍塌,积极对桥梁进行检测与养护已然成为预防桥梁安全问题发生的“关键针”。然而,斜拉桥运维的关键——缆索检测技术,目前仍以人工目测为主,手段落后,已无法胜任大跨度、高振幅、超长缆索检测。研发高精度、全覆盖、高效率、全自动的缆索检测技术及装备迫在眉睫。

记者了解到,南邮“慧眼识桥”团队从磁吸附机器人技术出发,首先面向具有一定挠度的缆索检测刚需,设计了运行高效的轮式爬升机器人;为解决大跨度、超长缆索检测难题,团队创新研发基于柔性爬升机构的双边轮式爬升机器人;针对高振幅缆索检测,团队提出了三轮全驱动爬升机器人,采用开放式串联爬升机构,提升了驱动能力和负载能力,大幅提高机器人的稳定性。“我们用机器人代替人工,可以实现安全回收,机器的检测速度达0.3m/s,快人4倍,能耗低,集安全、高效和节能为一体。”团队负责人何皓明介绍道。

同时,基于对多座大桥的调研,团队同步开发了IS-S、IS-I系统,自动识别缆索表面PE层损伤,填补了行业内无法无损定量检测缆索内部断丝的技术空白。“我们开发的IS-S系统(基于GNN),能够自动准确识别缆索表面的腐蚀、裂纹、刮伤等损伤情况并精确锁定损伤位置,设备采集的影像通过远程信息交换系统实时传送至地面工作站;而基于无损磁检测原理的IS-I系统则可定量判别缆索内部断丝程度并给出五大评定等级。”项目技术负责人周金粮谈道。

据悉,根据我国《城市桥梁检测与评定技术规范》管理规定,新建桥梁满1年后,在运营时间10年内,至少保证3年内进行1次全面检测;运营超过10年,每年需要进行一次全面检测。缆索表面的常规检测需要半年一次,缆索内部的常规检测需要一年一次。这也意味着,桥梁缆索检测市场规模巨大且需求迫切。团队负责人何皓明谈道:“桥梁缆索检测需要花费大量的物力、财力,我们的机器人成本低,能够高效满足桥梁检测的需求,为人们的交通安全保驾护航。”

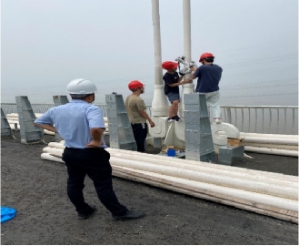

目前,“慧眼识桥”团队已携手中铁大桥局连镇项目部为五峰山长江特大桥通车助力,并赴汉江大桥、杭州湾大桥、武汉军山大桥等多地进行实地检测。在投入试用与实地的过程中,团队的桥梁缆索检测技术得到了中铁大桥局、江苏建研建设等多家大型企业的肯定:“团队的检测机器人解决了缆索检测难题,真正实现了智能化检测。”负责人何皓明坚定道:“我们会不断推进此项目,朝着绘制桥梁缆索检测蓝图,助力交通强国的目标不断奋进。”

通讯员 王灿 傅鹤强

扬子晚报/紫牛新闻记者 王赟

校对 李海慧

编辑 : 郭凤

更多内容请打开紫牛新闻, 或点击链接